河南海源精细化工有限公司上下游系列产品扩建项目

环境影响报告书简本

1、概述

河南海源精细化工有限公司(以下简称“海源化工”)成立于2015年,位于濮阳市台前县产业集聚区化工园区中兴大道。该公司是一家集研发、生产、销售于一体的高新技术企业,目前主要产品为丙炔醇和55%丁炔二醇溶液。现有工程《年生产1200吨丙炔醇并联产2400吨丁炔二醇项目环境影响报告书》于2015年7月取得了濮阳市环境保护局(现濮阳市生态环境局)批复,批复文号:濮环审(2015)41号文。在建工程《河南海源精细化工有限公司丙炔醇系列产品扩建项目环境影响报告书》于2021年10月取得了濮阳市环境保护局(现濮阳市生态环境局)批复,批复文号:濮环审(2021)25号文。

为了提高公司的市场竞争力,公司结合本地区的市场产业结构,公司决定斥资6.5 亿元在台前县产业集聚区河南海源精细化工有限公司内扩建上下游系列产品扩建项目(一期)(26万吨/年甲醛、1000吨/年PBC、2.5万吨/年BDO)。

项目厂址位于濮阳市台前县先进制造业开发区化工园区中兴大道以西、恒润路以南、黄河大道以东,厂界周围近距离环境敏感点主要有:南约190m的陈楼村、西侧230m姜庙村、西南250m的祁庄村等。项目厂界东南方向距黄河1.65km。本项目不涉及用水源保护区、自然保护区、生态功能区等环境敏感区。

本项目属于《国民经济行业分类》(GB/T4754-2017)中的C266专用化学品制造,本项目不属于《产业结构调整指导目录﹙2019年本﹚》中鼓励类、限制类、淘汰类,属于允许类。符合国家产业政策。该项目于2023在濮阳市台前县先进制造业开发区管委会备案,项目代码为2302-410927-04-05-736941。

2、规划相符性分析

本项目位于濮阳市台前县先进制造业开发区化工园区中兴大道以西、恒润路以南、黄河大道以东,项目厂址规划为三类工业用地,项目厂址位于集聚区规划的石化工园区,项目产品甲醛、1,4-丁二醇,属于有机化学原料制造业,符合《濮阳市城乡总体规划(2015―2035年)》的相关要求。本项目的建设符合《濮阳市台前县先进制造业开发区发展规划(2016~2020)》中的用地布局规划和产业结构布局规划。项目属于集聚区允许类项目,符合《濮阳市台前县先进制造业开发区发展规划(2016~2020)环境影响报告书》中环境准入条件及相关要求的要求。

2.1产业政策相符性

对照《产业结构调整指导目录(2019年本)》,本项目属于允许建设项目,符合国家产业政策,工程选址位于濮阳市台前县先进制造业开发区化工园区,占地属于规划的三类工业用地,符合相关规划要求。对照濮发改工业〔2019〕197号《濮阳市化工产业限制发展产品目录》(2019 年本),本项目不属于其规定的限制发展产品。

根据河南省人民政府办公厅关于印发《河南省坚决遏制“两高”项目盲目发展行动方案的通知》(豫政办〔2021〕65号)、《河南省生态环境厅关于加强“两高”项目生态环境源头防控的实施意见》(豫环文〔2021〕100 号)及河南省发展改革委员会最新出台的《关于做好“两高”项目会商联审有关事项的通知》中的河南省“两高”项目管理目录,分析认为本项目属于有机化工,不属于第二类8个行业中22个细分行业,属于第一类中化工行业,根据河南省发改委关于本项目节能报告审查意见(豫发改能评〔2022]38号),本项目综合能耗(等价值)1412.53tce,小于5万t/a,不属于 “两高”项目。

2.2与 “三线一单”的相符性

(1)与生态保护红线划定方案相符性

根据《河南省人民政府关于实施“三线一单”生态环境分区管控的意见》(豫政〔2020〕37 号),本项目位于濮阳市台前县先进制造业开发区,不涉及生态保护区,项目的实施与生态保护红线不冲突。

(2)与环境质量底线相符性

本项目环保措施可以确保项目完成后污染物排放对周围环境的影响降到最低,不突破区域环境质量底线。

(3)与资源利用上线相符性

本项目不属于“两高”项目,不突破产业集聚区规划环评预测的资源利用上线消耗量。

(4)与环境准入负面清单相符性

根据濮阳市生态环境局关于发布“三线一单”生态环境分区管控准入清单的函(濮环函[2021]17号),濮阳市人民政府关于印发濮阳市“三线一单”生态环境分区管控实施方案的通知(濮政[2021]21号),本项目拟建厂址位于濮阳市台前县先进制造业开发区内,不触碰河南省生态红线划定区域。集聚区环境管控单元编码ZH41092720001,管控单元分类属重点管控单元。

本项目不属于“两高”项目,不属于园区禁止类项目,符合园区发展化工的产业布局定位,废水、废气、固废、地下水等均采取了相应环保措施,经预测确保拟建项目污染物排放对周围环境的影响降到最低,不突破区域环境质量底线,符合濮阳市“三线一单”分区管控准入清单要求。

2.3与《濮阳市城乡总体规划(2015-2035)》相符性分析(节选相关部分)

本项目位于濮阳市化工产业产业集聚区兴户路与绿景路交叉口西北角,项目厂址规划为工业用地,项目属于有机化学原料制造,与主导产业相符,因此本项目的实施符合《濮阳市城乡总体规划(2015―2035年)》的相关要求。

2.4与台前县产业集聚区发展规划(2020-2030年)(初稿)分析

本次工程位于濮阳市台前县先进制造业开发区化工园区,位于集聚区污水处理厂收水范围内,本项目废水达标排入集聚区污水处理厂可行。

本项目属于专用化学品制造,项目属于化工行业,属于集聚区允许类项目,符合台前县产业集聚区发展规划(2020-2030年)(初稿)的要求。

2.5与《河南省人民政府办公厅关于石化产业调结构促转型增效益的实施意见》(豫政办[2017]31号)相符性分析

本项目与《河南省人民政府办公厅关于石化产业调结构促转型增效益的实施意见》(豫政办[2017]31号)中的相关要求相符。

2.6与绩效分级相关文件相符性分析

本项目采取评价提出的相关措施按照《河南省中污染天气通用行业应急减排措施制定技术指南(2021年修订版)》中的A级企业的绩效分级要求进行建设。

2.7项目选址可行性分析

本项目位于濮阳市台前县先进制造业开发区化工园区,项目厂址规划为三类工业用地,项目厂址位于集聚区规划的化工园区,符合《濮阳市城乡总体规划(2015―2035年)》的相关要求。本项目的建设符合《濮台前县产业集聚区发展规划(2020-2030年)》中的用地布局规划和产业结构布局规划。项目属于化工行业,项目属于集聚区允许类项目,符合《濮阳市化工产业集聚区发展规划(2016~2020)环境影响报告书》中环境准入条件及相关要求的要求。

本项目距离厂址较近的环境保护目标为:距离本次工程边界南约190m的陈楼村、西侧230m姜庙村、西南250m的祁庄村等。本项目最近的饮用水水源保护区为台前县马楼地下水井群,其二级保护区北边界位于项目南侧240m。项目不在该饮用水源保护区上游及补给径流区。

本项目采用成熟可靠的生产工艺,生产过程中采取技术成熟的密闭措施+末端治理措施,尽可能地减少无组织废气排放。根据工艺废气的特点,将工艺废气分类处理:粉尘经袋式除尘器处理,易溶于水的有机废气经三级水洗+活性炭吸附处理,不溶于水的有机废气经冷凝+活性炭吸附处理,化验室废气经水洗+活性炭吸附处理,污水处理站恶臭气体采用碱洗+生物滴滤处理,导热油炉、备用锅炉采用低氮燃烧技术,危废焚烧炉采用SNCR+袋式除尘器处理。废气治理措施均为成熟可靠的,能够做到废气长期稳定达标排放。根据本项目环境空气质量预测结果,本项目各污染物厂界浓度均能满足大气污染物厂界浓度限值要求,同时满足环境质量浓度标准限值要求,无须设置大气环境防护距离。项目生产废水、生活废水经厂区污水处理设施处理后达标排入集聚区污水管网,进集聚区污水处理厂进一步处理。项目固体废物均能妥善处置,不产生二次污染。在严格落实环评所提各项目环境风险防范措施的前提下,项目环境风险可控。

综上,从环境保护角度分析,本项目在拟选厂址建设可行。

2.11与大气污染防治及其他相关环保政策文件要求相符性分析

本项目建设符合《河南省2019年工业企业无组织排放治理方案》、《河南省2019年挥发性有机物治理方案》、《关于印发濮阳市2023年蓝天保卫战实施方案的通知》、《濮阳市2020年挥发性有机物治理攻坚工作方案》等文件中的相关环保要求。

3.1.1甲醛工程分析

3.1.1.1甲醛生产工艺

该产品工艺流程为:

(1)反应工序

新鲜空气经加压风机加压,和吸收塔顶的尾气混合后经过循环风机共同加压,混合气和甲醇送入蒸发器上部预蒸发器,由吸收塔二段的甲醛吸收液提供热量预热;加热后的反应物进入下部蒸发器,由反应器出口反应气加热反应物,反应物进入反应器在铁钼催化剂催化下氧化生成甲醛,反应器壳程为导热油,通过导热油的气化移走反应器内产生的热量,通过调节气相导热油的压力调节反应器的温度。气相导热油通过与锅炉给水换热而冷凝,回收的热量用于副产蒸汽。反应器出口反应气经过蒸发器回收热量后送入吸收塔。

(2)吸收工序

反应气从吸收塔塔底进入,甲醛气体经过三段循环吸收,每段吸收外部均有板式换热器对吸收液进行冷却,塔底得到含量37%的甲醛溶液,吸收塔顶的尾气主要为惰性气体和在副反应中生成的少量有机物,2/3的尾气循环返回风机,1/3的尾气通过排放控制系统(ECS)处理后排出。

(3)ECS工序

在ECS中,预热后的气体流经一个贵金属催化剂床层,将甲醇、甲醛、二甲醚等有机物转化为CO2,转化后的气体热量可进一步回收副产蒸汽或对反应器副产的蒸汽进行过热。

表3.1-1 甲醛产污环节一览表

|

项目 |

编号 |

污染源 |

污染物 |

处置措施 |

排放方式 |

|

废气 |

G1-1 |

催化氧化尾气 |

甲醇、甲醛、氢、非甲烷总烃 |

ECS催化氧化+15m排气筒P1 |

连续 |

|

/ |

甲醇原料储槽、甲醛中间储罐储罐、甲醛产品罐呼吸气 |

甲醇、甲醛 |

|||

|

/ |

生产区、储罐区无组织排放 |

甲醇、甲醛、非甲烷总烃 |

设备密闭、甲醛装车平衡管、LDAR |

连续 |

|

|

固体废物 |

S1-1 |

甲醛合成废催化剂 |

铁、钼 |

交有资质单位处置 |

间歇 |

|

S1-2 |

催化氧化废催化剂 |

铂 |

厂家回收 |

间歇 |

|

|

噪声 |

-- |

生产区 |

泵、风机等 |

消声、减震、隔声 |

连续 |

3.1.2炔丙基氨基甲酸丁酯工程分析

3.1.2.1炔丙基氨基甲酸丁酯生产工艺

炔丙基氨基甲酸丁酯的生产工艺为连续生产工艺,工艺描述为:在2000L计量罐中抽入720kg丙炔醇(ABL),在3000L反应釜中抽入1280kg正丁基异氰酸酯(NBI),开启低温盐水泵,控制温度为60-80℃,搅拌下滴加ABL, 时间8-10h,加完后,保温反应10-14 h。反应结束后,放料至中间罐。

开启蒸馏釜真空泵,将反应液从中间罐抽入蒸馏釜中,缓慢打开蒸馏釜夹套蒸汽,逐渐升温,升温至110-120℃,收集前馏分。缓慢提高真空至450Pa,继续收集前馏分。缓慢打开蒸馏釜夹套蒸汽,蒸馏釜温继续升至120-125℃,收集0.5小时前馏分,前馏分回收套用。切换至产品收集,釜温小于125℃,收集产品至无采出,停蒸汽,蒸馏釜降温,产品装桶。

炔丙基氨基甲酸丁酯产污环节见表3.1-2。

表3.1-2 炔丙基氨基甲酸丁酯产污环节一览表

|

项目 |

编号 |

污染源 |

污染物 |

处置措施 |

|

废气 |

G2-1 |

蒸馏废气 |

ABL、NBI、PBC、三乙胺等 |

冷凝+活性炭吸附 |

|

固废 |

S2-1 |

蒸馏残渣 |

高沸物醇类、微量丁二醇 |

送焚烧炉焚烧处理 |

|

噪声 |

— |

生产区 |

压缩机、泵等 |

减震降噪等措施 |

3.1.3BDO工程分析

3.1.3.1BDO生产工艺

BDO的生产工艺为连续生产工艺,一、甲醇制氢

1、甲醇转化工艺原理

按照一定比例配制的甲醇与水混合过热蒸汽,在一定的温度、压力条件下通过催化剂作用,同时发生催化转化反应和一氧化碳变换反应,最终生成氢气、二氧化碳的混合气。甲醇加水转化反应是一个多组分、多反应的气固催化复杂反应系统。

反应后的混合气体经换热、冷凝、分离后,即得到氢含量~74%,CO2含量~24.5%,CO 含量~0.4%的转化气,甲醇的单程转化率 95%以上,未反应的原料(甲醇、脱盐水)返回原料系统循环使用。转化气送变压吸附装置分离提纯,得到高纯度的产品氢气。

2、PSA 变压吸附工艺原理

变压吸附技术已在世界范围内成为氢气的主要分离方法,并成功用于二氧化碳、一氧化碳、氮气、氧气、甲烷等气体的分离提纯和其它工业气体的净化,得到了越来越广泛的应用。

气体混合物的吸附分离是在固定吸附床中实现的。把一种或多种吸附剂充填在吸附床中,当含氢的混合气体在一定压力下进入吸附床后,由于气体组份存在吸附特性差异,不同的组份在吸附床的不同位置形成吸附富集区,最强吸附组份(CO2)富集于吸附床的入口端,最弱吸附组份(H2)富集于吸附床出口端,其余组份的富集区以吸附性强弱差异分布于吸附床中部,从而实现氢气的分离提纯。采用 PSA 变压吸附的方法可以制取纯度为 99%~99.9999%的氢气。

3、甲醇转化

A、原料汽化过程

原料液汽化是指在加压条件下,将甲醇和脱盐水按规定比例混合,用泵加压送入系统进行预热、汽化过热至转化温度的过程。该工序目的是为甲醇催化、转化反应提供规定的原料配比、转换温度等条件。

B、催化转化反应

在规定温度和压力下,原料混合蒸汽在转化器中进行气相催化反应,同时完成甲醇催化转化和一氧化碳转化两个反应。该工序的目的是完成转化化学反应,得到主要含氢气和二氧化碳的转化气体。

C、转化气冷却冷凝

将转化器下部出来的高温转化气经两次换热冷却降到常温。该工序目的是降低转化气温度,冷凝转化气中的甲醇、脱盐水等组分。

D、转化气净化分离

含有氢气、二氧化碳和极少量甲醇、水的低温转化气,通过洗涤塔利用脱盐水洗涤净化后,进入气液分离缓冲罐,气体从分离罐上部去 PSA 工段,洗涤液从洗涤塔底部排放至循环液泵回系统使用。该工序目的是进一步将转化气中极少量的水分及未反应的甲醇分离掉,并充分回收利用,同时防止过量甲醇进入 PSA 工段的吸附剂内造成吸附剂失效。

主流程简述:回收在循环液缓冲罐中未反应的甲醇和水,与来自甲醇中间缓冲罐的甲醇,甲醇和水按1:1的重量比由计量泵计量加压后进入换热器中,与来自转化器的转化气进行第一次热交换。完成第一次热交换后的原料液,随即进入汽化过热器,在汽化过热器中与导热油进行第二次热交换完成汽化和过热。原料蒸汽温度达到230℃催化转化温度后进入转化器内。在此同时完成催化转化和转化反应,生成的高温转化气在换热器中被原料液冷却,再经冷凝器与循环冷却水进行第三次热交换,冷却冷凝降温至40℃以下后进入洗涤塔净化分离转化气中未反应甲醇,洗涤后的转化气再经过气液分离罐分离掉极少量的水后从顶部去 PSA 提纯工段。被洗涤下来的甲醇、水回流至循环液泵回循环系统循环使用。

4、PSA 工序

本部分采用一段变压吸附流程,即甲醇裂解气进入 6 塔 PSA 提氢流程提纯氢气。

装置的6个吸附塔中始终有一个塔处于进料吸附的状态。其吸附和再生工艺过程由吸附、连续多次均压降压、顺放、逆放、冲洗、连续多次均压升压和产品最终升压等步骤组成。

具体过程简述如下:

A. 吸附过程

压力为2.5MPa(G)左右,温度为40℃的脱碳气自塔底进入正处于吸附状态的吸附塔(始终有1个吸附塔处于吸附状态)内。在多种吸附剂的依次选择吸附下,进一步除去其中的 CO2、CO 等杂质气体,未被吸附的 H2从塔顶流出,经压力调节系统稳压后送往加氢装置。当被吸附杂质的传质区前沿(称为吸附前沿)到达床层出口预留段某一位置时,关掉该吸附塔的原料气进料阀和产品气出口阀,停止吸附。吸附床开始转入再生过程。

B、均压降压过程

这是顺着吸附方向将塔内的较高压力气体放入其它已完成再生的较低压力吸附塔的过程,这一过程不仅是降压过程,而且也是回收床层死空间氢气的过程。

C、顺放过程

在连续多次均压降压结束后,将吸附塔死空间内的较高压力的氢气顺着吸附方向放入顺放气罐中储存起来,用以对另一个再生塔进行冲洗。

D、逆放过程

这是在顺放过程完成后,逆着吸附方向,将吸附塔压力降至接近常压的过程,此时被吸附的杂质开始从吸附剂中大量解吸出来。

E、冲洗过程

这是在逆放过程完成后,逆着吸附方向用顺放气罐中的顺放气对吸附塔进行冲洗,使吸附的杂质得以完全解吸的过程。

F、均压升压过程

在冲洗过程完成后,用其它塔的较高压力气体对该塔进行依次升压的过程,这一过程与均压降压过程相对应,不仅是升压过程,而且也是回收其他塔的床层死空间氢气的过程。

G、产品气升压过程

这是在均压升压过程后,用产品氢气将吸附塔压力升至吸附压力的过程。经这一过程后吸附塔便完成了一个完整的“吸附-再生”循环,又为下一次吸附做好了准备。

六个塔经以上吸附与再生交替,即可完成气体的连续分离与提纯。

二、脱离子单元

本工艺是采用强酸阳离子交换床、强弱碱联合型阴离子交换床及强碱阴离子交换床串联的复床方式,去除BYD溶液中的铜、钙、镁等阳离子及甲酸根、硅酸根、醋酸根等阴离子。

首先利用丁醇回收工段有机废水对对树脂进行压料回到丁炔二醇精馏塔进行溶液稀释,再对树脂进行酸碱再生,再生液为阳床用H2SO4溶液,阴床用NaOH溶液。阳床再生提供的硫酸溶液为98%,通过酸喷射器把浓硫酸浓度稀释到为2-5%浓度以供阳床树脂再生。阴离子交换床分装填强弱碱联合型交换床和强碱阴离子交换床,强弱碱联合型交换床装填的是强弱碱联合型树脂,再生液选用的化学药品是 2-4%的 NaOH溶液,酸碱溶液配制水全部为丁醇回收工段有机废水。

再生后的树脂由丁醇精制、回收工段的有机废水进行冲洗,有低浓度醇类物质的冲洗水作为工艺废水外排,每12个小时反冲一次。

三、BDO合成单元

从制氢装置来的氢气经氢气压缩机加压至30.4MPa,送至BYD加氢反应器。浓缩BYD溶液从位于中间罐区的脱离子后BYD储罐送到加氢单元,输送泵将溶液通过原料过滤器输送到BYD进料泵的入口。在温度110℃、压力30.4MPa(G)的条件下,一级高压加氢反应器的功能是把丁炔二醇(BYD)氢化生成丁二醇(BDO)。在主反应器内BYD到BDO的转化率为99%以上。加氢反应采用的是雷尼镍催化剂固定床反应器。部分BYD则转化为中间产品,如羟基丁醛、乙缩醛、丁烯二醇和一些轻组分。在这个反应中还会生成副产物丁醇。

次反应器将来自主反应器抽出的部分液体产品进一步加氢处理,使未反应的BYD和中间产物全部转化成BDO产品。加氢反应器中未反应的氢气通过循环氢压缩机加压再利用,部分富氢气抽出送往制氢装置回收氢气。

反应后的BDO产品被送到BDO缓冲槽,在此压力被降低到0.5MpaG,溶解的气体都从液体中分离出来,驰放气再经驰放气冷却器及分液罐送往废气处理单元。

3、1,4-丁二醇精制

从加氢反应出来的粗1,4-丁二醇溶液为BDO和水的混合物,含少量丁醇(副产品)、轻组份和重组份杂质。这些杂质通过BDO浓缩塔、脱盐塔、高沸塔、脱水塔和丁醇塔等一系列步骤进行分离。

(1)1,4-丁二醇蒸馏

经高压加氢反应后的粗1,4-丁二醇产品中含水、1,4-丁二醇及一些低沸物和高沸物。经浓缩塔分离,浓缩后的1,4-丁二醇进入脱盐塔蒸馏,水和低沸点的组分进入脱水塔中进行分离。

通过浓缩塔分离粗BDO中所含有的水和低沸有机物。塔顶物流(主要是水和丁醇)经冷凝后送到丁醇回收。浓缩塔底部物送到盐塔。

进入盐塔的浓缩丁二醇含有约93wt%的丁二醇、5.94wt%的水及大约1.06wt%的低沸杂质和高沸杂质,进入盐塔进一步蒸馏,所有水、近似沸腾物,低沸腾物和BDO均在盐塔塔顶被脱除,并送到低沸塔。来自塔底部的侧面物流含有近似沸腾物和BDO,该物料被送到薄膜蒸发器,在薄膜蒸发器中BDO等轻组分被蒸发出来,从顶部作为蒸汽返回塔底,重组分等从薄膜蒸发器底部采出送往全厂罐区。

盐塔顶馏出物在低沸塔的底部填料段的顶部被送入。低沸杂质和水从塔顶汽提掉。脱去了水和低沸腾物的低沸塔塔底物料,被送入高沸塔。

来自低沸塔的塔底产品(含有99wt%的BDO),进入高沸塔的中部。塔底的温度控制在158℃。轻有机物和微量的水在高沸塔的顶部脱去。而产品作为侧抽,从上段塔的底部抽出。高沸塔塔底的含有BDO、近似沸腾物物料循环到盐塔底部循环利用。

(2)丁醇蒸馏

丁醇和水会形成低沸点共沸物,在一个塔中无法分离开来。水、轻组份和丁醇的混合物先在脱水塔中分离。低沸物和水进入醇塔,低沸点醇类(丁醇、甲醇等)从醇塔顶馏出引入火炬焚烧处理,塔釜废水进入脱离子系统做再生、冲洗水使用。脱水后的物料进入层析器分层中进行分层分离,上层主要是丁醇和约20wt%的水;下层约90wt%的水,其余为丁醇。上层(富醇相)进入丁醇塔,下层(富水相)返回到脱水塔与进入的丁醇形成共沸物。

底部水分进入脱水塔,上部含丁醇量高的物料进入丁醇塔,含丁醇的气相从丁醇醇塔侧线采出,进入丁醇塔,塔釜采出副产品丁醇。

(3)脱残渣系统流程

自闪蒸塔底来的物料和其他塔底出来的高沸物依次进入升膜蒸发器、降膜蒸发器、薄膜蒸发器进行闪蒸,气相进入冷凝器冷凝后排放,重组分及少量丁二醇即为残渣,送焚烧炉焚烧处理。

异丁酸产污环节见表3.1-3。

表3.1-3 BDO产污环节一览表

|

项目 |

编号 |

污染源 |

污染物 |

处置措施 |

|

废水 |

W3-1 |

丁炔二醇净化树脂再生废水 |

丁醇类有机物 |

送厂区污水处理站 |

|

W3-2 |

丁醇精制、回收工段废水 |

丁醇类有机物 |

送焚烧炉焚烧处理 |

|

|

W3-3 |

脱水塔废水 |

醇类有机物 |

送甲醇工序 |

|

|

W3-4 |

催化剂活化废水 |

pH、偏铝酸钠 |

送厂区污水处理站 |

|

|

废气 |

G3-1 |

PSA废气 |

甲醇、H2、CO、CO2等 |

三级水洗+一级活性炭吸附 |

|

G3-2 |

BDO缓冲罐废气 |

丁二醇 |

||

|

G3-3 |

浓缩塔废气 |

丁醇、丁二醇等 |

||

|

G3-4 |

丁醇塔废气 |

丁醇 |

||

|

G3-5 |

高沸塔蒸馏废气 |

丁二醇 |

||

|

/ |

生产区和罐区无组织排放 |

甲醛、丁二醇等无组织废气 |

/ |

|

|

固废 |

S3-1 |

PSA废吸附填料 |

分子筛 |

厂家回收 |

|

S3-2 |

甲醇裂解废催化剂 |

氧化铜、氧化锌、氧化铝等 |

交有资质单位回收 |

|

|

S3-3 |

加氢废催化剂 |

钼、镍等 |

交有资质单位回收 |

|

|

S3-4 |

BDO精制工段残渣 |

高沸物醇类、微量丁二醇 |

送焚烧炉焚烧处理 |

|

|

噪声 |

— |

生产区 |

压缩机、泵等 |

减震降噪等措施 |

C、公用工程产污环节

公用工程产污环节详见表3.1-5。

表3.1-5 项目公用工程产污环节一览表

|

类别 |

序号 |

产污环节 |

污染物类型 |

去向 |

|

废气 |

1 |

罐区物料储存 |

甲醇、甲醛、1,4-丁炔二醇等 |

三级水洗+一级活性炭吸附 |

|

2 |

罐区产品装运 |

甲醇、甲醛、1,4-丁炔二醇等 |

||

|

产品灌装 |

PBC |

冷凝+活性炭吸附 |

||

|

3 |

导热油炉运行 |

颗粒物、SO2、NOx |

低氮燃烧 |

|

|

4 |

备用锅炉运行 |

颗粒物、SO2、NOx |

低氮燃烧 |

|

|

5 |

焚烧炉运行 |

颗粒物、SO2、NOx |

SNCR+干式反应+袋式除尘+二级碱喷淋 |

|

|

6 |

化验室检验 |

酸雾、VOCs |

水洗+活性炭吸附 |

|

|

7 |

污水处理 |

H2S、NH3、VOCs |

碱洗+生物滤池 |

|

|

废水 |

1 |

职工生活 |

COD、氨氮 |

进入污水处理站 |

|

2 |

设备清洗废水 |

COD、SS |

||

|

3 |

车间地面清洁 |

COD、SS |

||

|

4 |

废气处理 |

COD、SS |

||

|

5 |

化验室清洗 |

COD、SS |

||

|

6 |

真空废水 |

COD、SS |

||

|

7 |

制纯水废水 |

COD、SS |

总排口排放 |

|

|

8 |

循环冷却水排污 |

COD、SS |

总排口排放 |

|

|

固废 |

1 |

投料 |

包装桶 |

厂家回收循环使用 |

|

2 |

日常生活 |

生活垃圾 |

交环卫部门处理 |

|

|

3 |

污水处理 |

物化污泥 |

交有资质公司处理 |

|

|

生化污泥 |

卫生填埋 |

|||

|

4 |

蒸产品蒸馏 |

蒸馏残渣 |

送焚烧炉 |

|

|

5 |

产品化验 |

产品废液 |

送焚烧炉 |

|

|

6 |

机械修理 |

废机油 |

送焚烧炉 |

|

|

7 |

焚烧炉运行 |

焚烧炉残渣、飞灰 |

交有资质公司处理 |

|

|

8 |

制氮 |

废吸附材料 |

填埋 |

|

|

9 |

有机废气处理 |

废活性炭 |

交有资质公司处理 |

2021年台前县环境空气中PM10、PM2.5、O3均出现不同程度的不达标情况,由于六项污染物并未全部达标,判定本项目所在区域为不达标区。河南省、濮阳市制定一系列区域环境空气污染削减措施,大气环境质量正在持续改善中。

为了解区域环境空气质量现状,本次评价委托郑州德析检测技术有限公司对项目厂址和祁庄2个点位环境空气中的甲醛、甲醇、氨、硫化氢、臭气浓度、非甲烷总烃进行现状检测。根据监测结果,各监测点位的NH3、H2S、甲醇、甲醛1h平均浓度均能满足《环境影响评价技术导则 大气环境》(HJ2.2-2018)附录D其他污染物空气质量浓度参考限值;臭气浓度的一次值满足《恶臭污染物排放标准》(GB14554-93);非甲烷总烃一次值可以满足《大气污染物综合排放标准》(GB16297-1996)详解。

4.2 地表水

本次地表水环境质量现状评价对金堤河(贾垓桥断面)进行了监测,根据监测结果可知:金堤河贾垓桥断面各项监测因子均能满足《地表水环境质量标准》(GB3838-2002)Ⅴ类标准要求。

评价调查了金堤河贾垓桥断面2022年1月至2023年5月的常规监测数据,监测结果表明从2022年1月至2023年5月,金堤河贾垓桥断面高锰酸盐指数、氨氮、总磷检测数据均能满足《地表水环境质量标准》(GB3838-2002)Ⅴ类标准要求。个别月份COD、BOD5、总磷出现超标现象。COD超标月份分别为2022年06月,超标倍数0.7;2023年04月,超标倍数0.3;2023年05月,超标倍数0.3。BOD5超标月份分别为2023年04月,超标倍数0.2;2023年05月,超标倍数0.4。总磷超标月份为2022年07月,超标倍数0.7。其余月份各项因子均能满足《地表水环境质量标准》(GB3838-2002)Ⅴ类标准要求。

濮阳市制定了多种整治措施和治理方案,金堤河地表水环境质量正在逐步改善。

本次地下水质量现状调查共布设的10个水质水位监测点位,25个水位监测点。监测因子确定为:K+、Na+、Ca2+、Mg2+、CO32-、HCO3-、Cl-、SO42-等常规因子和pH、氨氮、硝酸盐、亚硝酸盐、挥发性酚类、氰化物、砷、汞、铬(六价)、总硬度、铅、氟、镉、铁、锰、镍、钼、溶解性总固体、高锰酸盐指数、硫化物、硫酸盐、氯化物、总大肠菌群、细菌总数等。

监测结果表明:

4#前王潭村灌溉井、6#西白岭村饮用水井、7#刘桥村饮用水井和10#张庄村饮用深水井的总硬度均出现不同程度的超标,最大超标倍数0.5;

1#厂址浅水井、5#厂址下游浅水井、9#厂址下游深水井的氯化物和硫酸盐出现不同程度的超标,最大超标倍数分别0.044、0.592;

1#厂址浅水井、4#前王潭村灌溉井、5#厂址下游浅水井、9#厂址下游深水井的氟化物出现不同程度的超标,最大超标倍数分别0.44;

1#厂址浅水井、5#厂址下游浅水井、6#西白岭村饮用水井、7#刘桥村饮用水井、9#厂址下游深水井的溶解性总固体出现不同程度的超标,最大超标倍数分别0.21;

5#厂址下游浅水井的铁出现超标现象,超标倍数为0.2;

2#姜庙村饮用水井、3#姜庙村饮用水井、4#前王潭村灌溉井、6#西白岭村饮用水井的锰出现超标现象,最大超标倍数为0.6。

其余各点位各因子均能满足《地下水质量标准》(GB/T14848-2017)Ⅲ类标准要求。

4.4土壤

本次评价共设置6个监测点位,厂内4个点位(3个柱状样点,1个表层样点),厂外2个表层样点。

监测结果表明:

厂址外南侧和北侧农田pH值属于>7.5范围,各项基本因子均可满足《土壤环境质量农用地土壤污染风险管控标准(试行)》(GB 15618-2018)表1中筛选值>7.5对应标准,石油烃均未检出。

项目厂区内建设用地各监测点位各项监测因子均可满足《土壤环境质量建设用地土壤污染风险管控标准》(GB36600-2018)表1中筛选值的第二类用地标准;石油烃满足表2其他项目中筛选值的第二类用地标准。

监测结果表明,项目厂界四周昼夜噪声均能满足《声环境质量标准》(GB3096-2008)中的3类标准要求,项目所在区域声环境质量较好。

5.1大气环境影响预测与评价

(1)2021年台前县环境空气中PM2.5、PM10、CO因子超标,属于环境空气质量非达标区。评价采用导则推荐模式清单中AERSCREEN估算模式计算本次工程,最终确定大气环境影响评价等级为一级,评价范围为项目厂址边界外2.5km的矩形区域。

(2)本次工程大气污染物因子甲醛、甲醇、HCl、非甲烷总烃、SO2、NOx、PM10、NH3、H2S,经过预测计算,对环境保护目标短期、长期质量浓度占标率满足相应标准限值要求。正常排放下污染物短期浓度贡献值的最大浓度占标率≤100%;年均浓度贡献值的最大浓度占标率≤30%,其他因子均能满足相应标准要求,未出现超标。

(3)评价单位按照《环境影响评价技术导则大气环境》(HJ 2.2-2018)要求进行计算,区域实施削减后预测范围的PM10年平均浓度变化率k小于-20%;区域PM10的环境质量整体改善。

(4)根据进一步预测结果,本次工程完成后全厂各污染物厂界浓度均能满足大气污染物厂界浓度限值,同时满足环境质量浓度限值要求,无须设置大气防护距离。

(5)非正常工况下,颗粒物、SO2、NOx、CO对大气评价范围内环境保护目标短期浓度值影响均能满足《环境空气质量标准》(GB3095-2012)标准要求。评价要求运营期内建设单位应该加强设备维护、管理,缩短非正常工况的时间,降低对区域大气环境保护目标的影响。

综上所述,从大气环境影响评价角度分析该项目环境影响可以接受,项目建设可行。

5.2地表水环境影响预测与评价

本项目地表水环境影响属于水污染影响,排放方式属于间接排放,结合HJ 2.3-2018可以判断本项目地表水环境影响评价等级为三级B。

本项目生产工艺水包括:BDO浓缩/脱水塔废水、丁炔二醇树脂冲洗废水、丁醇蒸馏过程产生水。

公辅工程废水主要包括:生活废水、车间清洁废水、化验室清洁废水、废气治理系统废水、真空系统废水、循环水排水、制纯水废水、催化剂活化再生废水、锅炉软化水排水等。

本项目拟建设一座污水处理站,处理规模为1500m3/d,采用“调酸池+铁碳微电解+一级芬顿+絮凝沉淀+水解酸化+接触氧化+二级沉淀”处理工艺,项目废水经污水处理站处理达标后,排入台前县产业集聚区污水处理厂进一步处理,排入梁庙沟,最终进入金堤河。

项目外排废水可以满足《化工行业水污染物间接排放标准》(DB41/1135—2016)和园区污水处理厂纳污标准中相应限值要求。评价从水质、水量角度分析,本项目排水路线符合区域排水规划,可进入集聚区污水处理厂。排水水质、水量不会对集聚区污水处理厂造成冲击。因此,评价认为本项目排外水对区域地表水环境影响较小,项目排水方案可行。

5.3地下水环境影响预测与评价

建设项目属于化工行业项目,地下水环境影响评价项目类别为Ⅰ类;地下水评价范围内分布有集中式和分散式饮用水水源地(尚未划分水源地保护区),地下水评价范围外分布有分散式饮用水源地,因此,地下水敏感程度为“较敏感”,综合判定本项目地下水环境影响评价工作等级“一级”。

厂区在建设期的生活、生产废水,在采取严格的管理及收集、防渗措施后,对地下水的影响很小。

在非正常工况下,调节池池底泄漏,污染物耗氧量、甲醛在模拟期内检测出现超标情况,在水动力弥散作用下,污染晕范围逐渐扩大,但是超标区中心浓度逐渐降低,均没有超出厂界。污水的跑冒滴漏会对泄漏点附近地下水环境造成一定影响,但均未到达周边饮用水水源井,对地下水保护目标没有影响。由于本次预测源强计算采取最不利原则,各污染因子浓度都选取最大值,且假定发生渗漏的污水全部进入含水层,因此,实际状况污水渗漏造成的影响范围不会超过本次预测结果。

从泄漏概率、地面破损概率综合考虑,调节池污水渗入地下是概率很小的事件,如果采取适当的预防措施和应急处理措施,可以把对地下水环境的影响控制到地下水环境容量可以接受的程度,因此,建议企业生产项目建设前进行必要的地下水勘察工作,根据勘察成果按行业标准做出合理的工程设计和防渗措施,防止污染物下渗污染地下水。

当发生污染事故时,污染物的运移速度较慢,污染范围较小,因此建议采取如下污染治理措施:

①一旦发生地下水污染事故,应立即启动应急预案;②查明并切断污染源;③加密地下水污染监控井的监测频率,并实时进行化验分析;④一旦发现监控井地下水受到污染,立即启动抽水设施;⑤探明地下水污染深度、范围和污染程度;⑥依据探明的地下水污染情况和污染场地的含水层埋藏分布特征,结合拟采用的地下水污染治理技术方法,制定地下水污染治理实施方案;⑦依据实施方案进行施工,抽取被污染的地下水体,并依据各井孔出水情况进行调整;⑧将抽取的地下水进行集中收集处理,并送实验室进行化验分析。

总之,从地下水环境影响的角度分析,建设单位在加强管理、提高环保意识并严格执行本环评提出的源头控制、防渗、监测管理、制定应急预案等措施的前提下,本次工程生产运行不会对周围保护目标及下游地下水环境产生明显不利影响。

本项目厂址内土壤环境质量现状满足《土壤环境质量 建设用地土壤污染风险管控标准(试行)》(GB36600-2018)要求。本项目采取“源头控制、分区防治、污染监控、应急响应”相结合的污染防治措施,从污染物的产生、入渗、扩散、应急响应全方位进行控制,在防止和降低污染物的跑、冒、滴、漏的同时,尽可能从源头上减少污染物排放。结合有害物质在土壤中的降解、迁移、转化规律,项目对土壤影响主要为大气沉降,项目运营期在落实废气源达标排放、厂区做好分区防渗措施,强化厂区绿化,避免土壤裸露条件下,项目建设对土壤环境的影响可降至最低,不改变区域土壤环境质量现状。同时项目运营期间应定期对土壤保护目标进行跟踪监测。从土壤环境影响的角度,项目建设可行。

5.5 声环境质量影响分析

本次工程所处声环境功能区为3类,根据(HJ 2.4-2021)《环境影响评价技术导则声环境》相关规定,本次声环境评价等级为三级。

根据预测结果表明,本次运营期对四周厂界的贡献值较小,即使叠加背景后本次工程完成后四个厂界的噪声预测值均可满足《声环境质量标准》(GB3096-2008)3类标准限值要求,工程不会出现噪声扰民现象。

5.6 固体废物环境影响分析

本项目产生的一般固废主要有:废包装桶、污水处理站生化污泥、制氮机产生的废吸附材料和生活垃圾。废包装桶和废吸附材料分别由厂家回收;污水处理站生化污泥脱水后,送生活垃圾填埋场填埋;生活垃圾收集后,定期由环卫部门清运处置。

本项目产生的危险固废主要为:与物料接触的废旧包装袋、污水处理站物化污泥、化验室废液、废机油、废活性炭、焚烧炉残渣、焚烧炉飞灰、各类废催化剂、各类高沸物、冷凝液等。其中,各类高沸物及冷凝液送焚烧炉焚烧处理;其他危险废物均采用专用容器收集,置于危废暂存间分区、分类贮存,定期委托有资质单位安全处置。

项目产生的固体废物均得到合理处理、处置,不会对周围环境造成二次污染。

6、环境保护措施及其可行性分析

6.1施工期污染防治措施分析

6.1.1 废气污染防治措施

施工期主要大气污染物为施工扬尘和施工机械车辆尾气。施工过程中,基础及土石方开挖、建筑材料的转运均会产生大量的扬尘,施工场地道路及砂石堆场遇风亦会产生扬尘,主要污染因子为TSP;施工机械及运输车辆产生的尾气,排放的污染物主要为NOx、CO等,对周围环境会产生一定影响。

6.1.1.1施工扬尘防治措施

本次评价件要求建设单位根据《关于印发濮阳市2021年大气、水、土壤污染防治攻坚战及农业农村污染治理攻坚战实施方案的通知)》(濮环攻坚办[2021]25号)、等相关文件要求,采取控制措施。

6.1.1.2施工机械尾气防治措施

施工机械燃油所产生的废气中的主要污染物有一氧化碳、二氧化氮、总烃。为了缓解项目施工车辆尾气对环境空气的影响,有效控制车辆尾气,评价要求:使用达标排放的施工作业机械及运输车辆,推荐使用新能源车辆或国五以上排放标准的机动车辆,运输车辆禁止使用黄标车、老旧车等淘汰车辆,大型运输车辆安装尾气净化器,并严禁超载,禁止使用劣质燃料。

6.1.2 废水污染防治措施

施工期废水主要有施工机械清洗间排水、施工场地下雨产生的泥浆水和施工人员生活污水。工程应采取的防治措施如下:

(1)施工现场修建沉淀池,收集施工机械冲洗废水、施工场地被雨水冲刷形成的泥浆废水等,经沉淀处理后用于道路和现场洒水,实现节约用水和减少二次扬尘。

(2)施工厂地不设置施工营地,施工人员高峰期为100人,不在厂区内食宿,施工期生活污水主要为盥洗废水。施工期生活污水按照40L/人·天计算,产生量为4m3/d,经化粪池处理后排入市政污水管网。

6.1.3 噪声污染防治措施

施工期噪声主要为施工作业机械噪声、运输车辆噪声和设备安装噪声等。为减少施工期噪声影响,评价建议企业采取如下防治措施:

(1)施工时选用低噪声设备,加强设备的维护与保养;合理安排运输路线及运输时间,车辆出入时应低速、禁鸣。

(2)合理安排施工及设备安装作业时间,避免夜间施工噪声扰民,高噪声机械施工作业主要放在白天进行。

(3)提倡文明施工,建立管理制度,合理布置高噪声设备位置。

6.1.4 固体废弃物污染防治措施

工程施工期固体废物主要有建筑施工垃圾和生活垃圾,防治措施如下:

(1)土建施工垃圾在施工阶段应尽可能地处理后循环再利用,不能再利用的应及时转移至当地市政部门指定的建筑施工垃圾堆存场处置,以防水土流失和二次扬尘;各类建筑材料包装箱、包装袋应及时回收利用。安装工程的金属材料施工后应及时回收入库;边角废料外售废品站。

(2)厂区设置带盖垃圾桶,施工人员生活垃圾集中收集后交由环卫部门统一清运,做到日产日清,禁止随意丢弃。

综上所述,以上污染因素均伴随施工而产生,项目施工期对环境的影响是局部的、短期的和可逆的,随着施工期的结束,上述污染物也将停止排放。建设单位和施工单位在施工过程中只要切实落实施工产生的废气、废水、噪声、固体废物的管理和污染控制措施,施工期的环境影响将得到有效控制。

6.2营运期污染防治措施及其可行性分析

6.2.1废气污染防治措施及其可行性分析

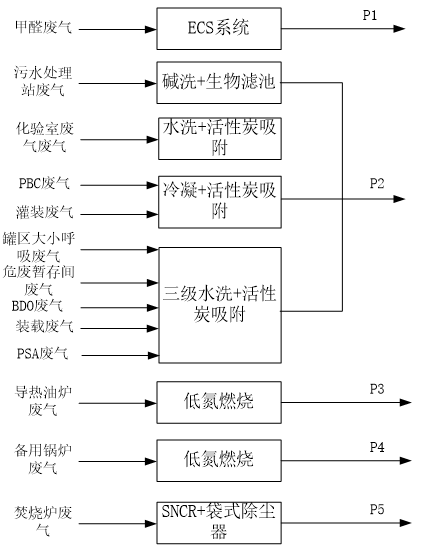

本项目产生的废气主要为:①粉状料粉尘;②四种产品在原料投料、蒸馏精馏过程中产生的有机废气;③危废焚烧炉高温工作期间产生的NOx、SO2;④污水处理站运行过程中产生的恶臭气体;⑤化验室检测产生的有机废气;⑥原料罐区大小呼吸产生的有机废气、无组织有机废气。即本项目废气为四大类:投料粉尘、挥发性有机物(VOCs)废气、有机废气高温燃烧产生的NOx、SO2和恶臭气体。项目有组织废气收集及处理方式见图6.2-1。

图6.2-1 本次工程有组织废气处理示意图

6.2.1.1废气治理工艺可行性

本项目对易溶于水的VOCS废气采用三级水洗+活性炭吸附,不容易水的VOCs采用冷凝+活性炭吸附,符合豫环委办[2022]9号文及河南省2019年挥发性有机污染物专项治理工作方案中对高、低浓度有机废气的治理要求。

P1排气筒:有机废气以非甲烷总烃计,排放速率为0.227kg/h、排放浓度5.69mg/m3,满足《大气污染物综合排放标准》表2标准10kg/h标准要求;同时满足《重污染天气重点行业应急减排措施制定技术指南(2020年修订版)》中有机化工企业A级有机废气20mg/m3的要求。其中甲醛排放速率0.007 kg/h、甲醇排放速率0.04 kg/h,满足《大气污染物综合排放标准》表2标准甲醛0.26kg/h、甲醇5.1 kg/h标准要求。

P2排气筒:有机废气以非甲烷总烃计,排放速率为1.04kg/h、排放浓度17. 88mg/m3,满足《大气污染物综合排放标准》表2标准10kg/h标准要求;同时满足《重污染天气重点行业应急减排措施制定技术指南(2020年修订版)》中有机化工企业A级有机废气20mg/m3的要求。其中甲醛排放速率0.08 kg/h、甲醇排放速率0.06 kg/h,满足《大气污染物综合排放标准》表2标准甲醛0.26kg/h、甲醇5.1 kg/h标准要求。氨、硫化氢排放速率分别为0.01 kg/h、0.00015kg/h,满足《恶臭污染物排放标准》(GB14554-93)标准限值4.9kg/h、0.33kg/h。

P3排气筒:颗粒物、SO2、NOx排放浓度分别为0.6 g/m3、

| 上一篇:河南海源精细化工有限公司上下游系列产品扩建项目环境影响评价公示 | 下一篇: 建设项目环境影响评价公众意见表 |

河南海源精细化工有限公司 版权所有(C)2016 网络支持 中国化工网 全球化工网 生意宝 邮箱登录 【后台管理】

备案序号:豫ICP备16018269号-2 网站地图 丙炔醇|1,4-丁炔二醇(液体)| 1,4-丁炔二醇(固体)电镀级精品 | 3-氯丙炔